سختی سنجی، به عنوان یک عنصر کلیدی در فرآیندهای کنترل کیفیت و تحقیق و توسعه، نقش بسیار مهمی را ایفا میکند. اندازهگیری و ارزیابی سختی مواد، ما را قادر میسازد تا ویژگیهای مهمی نظیر مقاومت، آبکاریپذیری، پایداری و قدرت مواد را درک کنیم.

سختی سنجی چیست؟ چگونه میتوانید بهترین روش سختی سنجی را انتخاب کنید؟ بهترین کاربرد برای سختی سنجی چیست؟ و چگونه میتوان از تستهای سختی نتیجه گرفت؟ در این مقاله به این سؤالات و بیشتر پاسخ خواهیم داد.

سختی سنجی چیست؟

استفاده از سختی سنج به شما امکان میدهد تا ویژگیهای یک ماده مانند استحکام، شکلپذیری و مقاومت در برابر سایش را ارزیابی کنید و به شما کمک میکند تا تعیین کنید که آیا یک ماده یا مواد برای هدف مورد نیاز شما مناسب است یا خیر.

تعریف سختی سنجی عبارت است از “آزمایشی برای تعیین مقاومت یک ماده در برابر تغییر شکل دائمی با نفوذ ماده سختتر دیگر.” با این حال، سختی یک ویژگی اساسی یک ماده نیست. بنابراین، هنگام نتیجه گیری از یک تست سختی، همیشه باید مقدار کمیت های زیر را در رابطه با آن ماده در نظر گرفت:

- بار داده شده روی دندانه

- مشخصات زمان بارگذاری خاص و مدت زمان بارگذاری مشخص

- یک هندسه دندانه دار خاص

سختی سنجی چگونه انجام میشود؟

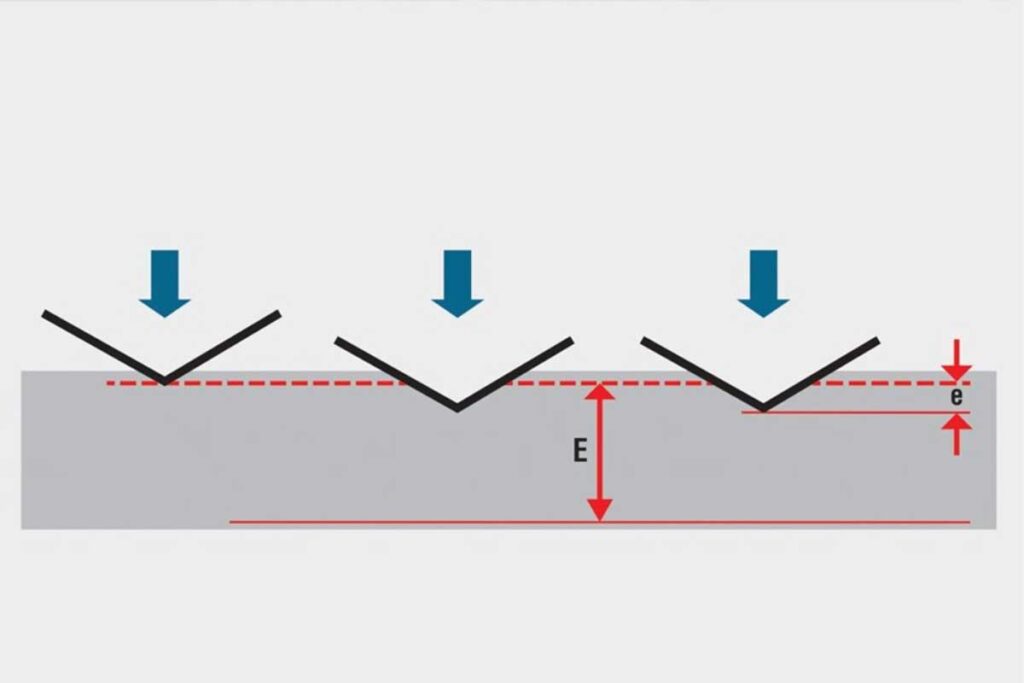

سختی سنجی معمولاً با فشار دادن یک جسم با ابعاد خاص و بارگذاری شده (داخل کننده) در سطح مادهای که آزمایش میکنید انجام میشود. سختی با اندازهگیری عمق نفوذ فرورفتگی یا اندازهگیری اندازه اثر باقیمانده توسط یک فرورفتگی تعیین میشود. تستهای سختی که عمق نفوذ فرورفتگی را اندازهگیری میکنند، عبارتاند از:

- راکول

- تست تورفتگی ابزاری

- سختی فرورفتگی توپ

تستهای سختی که اندازه اثر باقیمانده از فرورفتگی را اندازهگیری میکنند عبارتاند از:

- Vickers

- Brinell

- Knoop

انتخاب بهترین روش سختی سنجی

سختی سنجی انتخابی شما باید توسط ریزساختار همگنی تعیین شود. این معیارها شامل موارد زیر میشود:

- مواد در حال آزمایش

- نوع ماده

- اندازه قطعه و وضعیت آن

در تمام تست های سختی، ماده زیر تورفتگی باید نماینده کل ریزساختار باشد (مگر اینکه بخواهید اجزای مختلف را در ریزساختار مشخص کنید). بنابراین، اگر یک ریزساختار بسیار درشت و ناهمگن است، شما نیاز به یک برداشت بزرگتر از یک ماده همگن دارید.

چهار تست سختی اصلی وجود دارد که هر کدام مزایا و الزامات خاص خود را دارند. استانداردهای مختلفی برای این تست ها وجود دارد که مراحل و کاربرد سختی سنجی را به طور کامل توضیح می دهد.

هنگام انتخاب روش سختی سنجی، ملاحظات مهم عبارتند از:

- نوع ماده مورد آزمایش

- آیا رعایت یک استاندارد الزامی است یا خیر

- سختی تقریبی مواد

- همگنی/ناهمگنی مواد

- اندازه قطعه

- آیا نصب ضروری است یا خیر

- تعداد نمونههای مورد آزمایش

- دقت لازم در نتیجه

چهار تست متداول سختی فرورفتگی

چهار تست متداول سختی فرورفتگی، بسته به نیاز و شرایط مورد استفاده، به عنوان یک روش مؤثر برای اندازهگیری سختی فرورفتگی مورد استفاده قرار میگیرند. با انجام تستهای زیر، میتوان ویژگیهای سختی مواد را بررسی و تحلیل نمود:

1- آزمون برنل (Brinell Test)

تست سختی برینل برای تست سختی نمونههای بزرگتر در مواد با ساختار دانه درشت یا ناهمگن استفاده میشود. فرورفتگی تست سختی برینل (HBW) با استفاده از یک توپ کاربید تنگستن با قطر مشخص (معمولاً 10 میلیمتر) تأثیر نسبتاً بزرگی بر جای میگذارد. اندازه تورفتگی بهصورت نوری خوانده میشود و بهعنوان نشانگر سختی استفاده میشود.

- برای موادی با ساختار دانه درشت یا ناهمگن استفاده میشود.

- برای نمونههای بزرگتر استفاده میشود.

- مناسب برای آهنگری و ریختهگری در جایی که عناصر ساختاری بزرگ هستند.

2- آزمون راکول (Rockwell Test)

Rockwell یک روش تست سختی سریع است که برای کنترل تولید با بازخوانی مستقیم، معمولاً برای نمونههای هندسی بزرگتر و عمدتاً برای مواد فلزی استفاده میشود. سختی راکول (HR) با اندازهگیری عمق یک فرورفتگی پس از فشار دادن یک فرورفتگی به ماده نمونه در یک بار مشخص محاسبه میشود. این آزمون میتواند برای تستهای پیشرفته مانند تست Jominy (End Quench) (HRC) استفاده شود. این آزمون بر اساس ورقههای متفاوتی با سختی معین استوار است.

3- آزمون ویکرز (Vickers Test)

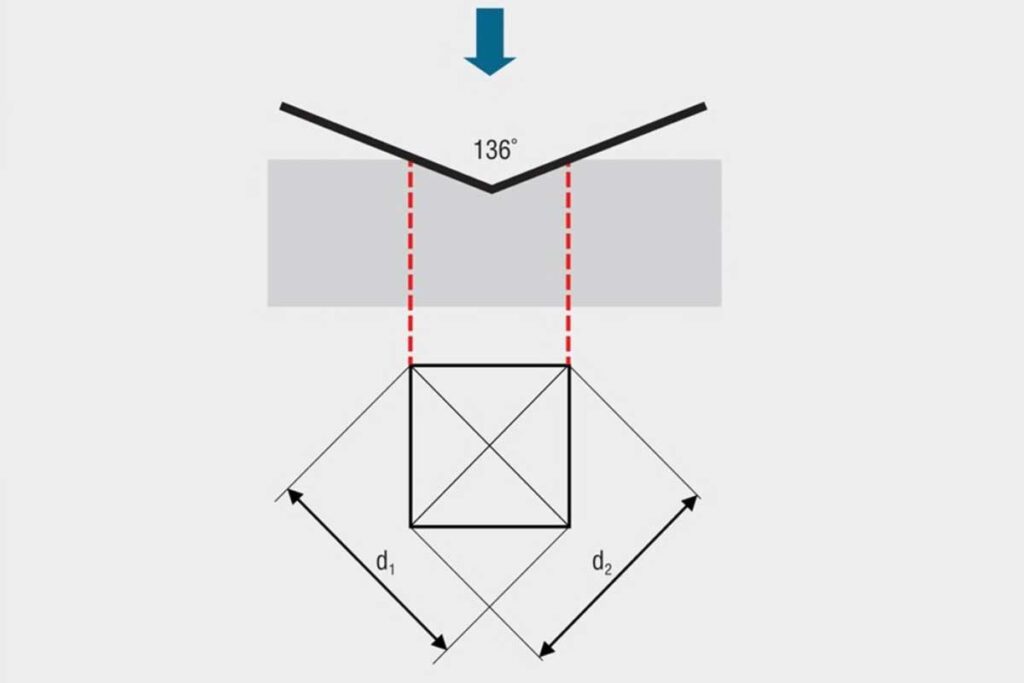

در این آزمون از یک الماس مخروطی با زاویه خاص استفاده میشود. الماس به سطح نمونه فشار داده شده و اندازه فرورفتگی با استفاده از ابعاد ایجاد شده در سطح نمونه اندازهگیری میشود. ویکرز یک تست سختی برای تمام مواد جامد ازجمله مواد فلزی است. سختی ویکرز (HV) با اندازهگیری طولهای مورب یک فرورفتگی در ماده نمونه باقیمانده با معرفی یک فرورفتگی هرم الماس با یک بار مشخص محاسبه میشود. قطرهای تورفتگی به منظور تعیین سختی با استفاده از جدول یا فرمول به صورت نوری اندازهگیری میشوند.

- برای تست سختی تمام مواد جامد ازجمله مواد فلزی استفاده میشود.

- مناسب برای طیف وسیعی از کاربردها

- شامل یک زیرگروه از تست سختی جوش است.

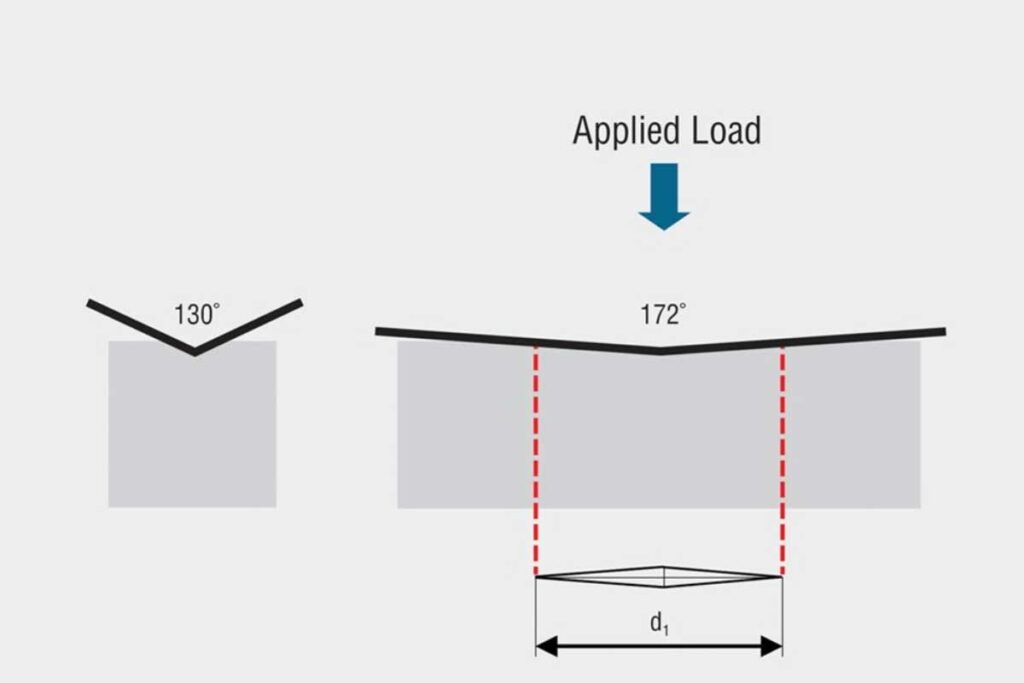

4- آزمون کندل (Knoop Test)

Knoop (HK) جایگزینی برای تست ویکرز در محدوده تست میکرو سختی است، با این تفاوت که از یک الماس متقارن شکل با شکل مشخص (چهارضلعی تیز) استفاده میشود. عمق فرورفتگی بر اساس ابعاد القایی روی سطح نمونه قابل سنجش است.

از این تست عمدتاً برای غلبه بر ترک در مواد شکننده و همچنین برای تسهیل تست سختی لایههای نازک استفاده میشود. فرورفتگی یک الماس هرمی نامتقارن است و فرورفتگی با اندازهگیری نوری قطر بلند اندازهگیری میشود.

- برای مواد سخت و شکننده مانند سرامیک استفاده میشود.

- مناسب برای مناطق کوچک دراز، مانند پوشش

چگونه میتوان از دقت و تکرارپذیری در سختی سنجی اطمینان حاصل کرد؟

استفاده صحیح از تست سختی نیازمند آمادهسازی و اجرای دقیق است. با این حال، هنگامی که اصول اولیه را در اختیار دارید، اکثر تستهای سختی سنجی دقت و تکرارپذیری خوبی را ارائه میدهند.

عوامل مؤثر بر سختی سنجی

تعدادی از عوامل بر نتایج سختی سنجی تأثیر میگذارد. به عنوان یک قاعده کلی، هرچه باری که در تست سختی استفاده میکنید کمتر باشد، برای اطمینان از نتیجهگیری دقیق تست سختی باید عوامل بیشتری را کنترل کرد. در اینجا چند مورد از مهمترین عواملی که برای اطمینان از نتیجهگیری دقیق از تست سختی باید در نظر گرفته شوند، آورده شده است:

- عوامل خارجی مانند نور، کثیفی، ارتعاشات، دما و رطوبت باید کنترل شوند.

- تستر و استیج باید روی یک میز افقی محکم شوند و نمونه باید در یک نگهدارنده یا سندان گیره یا نگه داشته شود.

- فرورفتگی باید عمود بر سطح آزمایش شده باشد.

- هنگام استفاده از Vickers، Knoop یا Brinell، تنظیمات روشنایی باید در طول آزمایش ثابت باشد.

- هر بار که تورفتگی یا عدسی شیئی را تغییر میدهید، تستر باید دوباره کالیبره/تأیید شود.

الزامات آمادهسازی سطح برای تست سختی

قبل از تست سختی مواد فلزی یا سایر مواد، باید سطح را آماده کنید. شرایط سطح موردنیاز بستگی به نوع آزمایش و بار مورد استفاده دارد. به طور کلی، کیفیت آمادهسازی سطح تأثیر مستقیمی بر نتیجه آزمایش سختی دارد، بنابراین قبل از تصمیمگیری در مورد آمادهسازی سطح پایینتر، باید مبادله بین کیفیت سطح و تغییرات نتیجه آزمایش را در نظر بگیرید.

1- تست سختی ماکرو

سطح زمین معمولاً کافی است و گاهی نیازی به آماده سازی نیست.

2- تست سختی میکرو

با توجه به بارهای کمتری که در طول تست سختی استفاده میشود، تست سختی میکرو نیاز به یک سطح صیقلی یا برقی دارد. مهم است که مرزها/گوشههای یک قالب ارزیابی شده به صورت نوری به وضوح قابل مشاهده باشند. این میتواند به صورت مکانیکی، شیمیایی یا الکتروشیمیایی انجام شود. مهم است که گرمایش یا سرد کاری خواص سطحی نمونه را تغییر ندهد.

3- تغییر شکلها

برش و سنگزنی ممکن است باعث ایجاد تغییر شکل شود. بسته به بار تست سختی، اینها باید با پرداخت تا ۶.۰، ۳.۰ یا ۱.۰ میکرومتر حذف شوند.

برای بارهای کوچک (کمتر از ۳۰۰ gf۱) سطح باید کاملاً عاری از تغییر شکل باشد و نمونهها برای به دست آوردن سطحی کاملاً بدون آسیب نیاز به پرداخت اکسید یا الکترولیتی دارند. همچنین باید در نظر داشته باشید که مواد نرم و/یا انعطافپذیر (به عنوان مثال برای HV کمتر از ۱۲۰-۱۵۰) هنگام معرفی مصنوعات آمادهسازی حساستر هستند.در جدول زیر میتوانید الزامات آماده سازی سطح برای تستهای سختی مختلف را مشاهده کنید.

4- بارهای تست سختی

به طور رسمی، بارهای تست سختی برحسب نیوتن (N) بیان میشود. با این حال، ازنظر تاریخی، بارها برحسب کیلوگرم نیرو (kgf)، نیروی گرم (gf) یا برکه (p) بیان میشدند. همبستگی بین kgf، kp و N است: ۱.۰ kgf = ۱۰۰۰ gf = ۱.۰ kp = ۹.۸۱ نیوتن.

- اصطلاح تست سختی ریز معمولاً زمانی استفاده میشود که بارهای فرورفتگی کمتر یا مساوی ۱ کیلوگرم بر فوت باشد.

- اصطلاح تست سختی ماکرو زمانی استفاده میشود که بارها از ۱ کیلوگرم برف بیشتر باشند.

اگر استانداردها اجازه میدهند، از بالاترین بار/نیروی ممکن برای بزرگترین فرورفتگی استفاده کنید تا از دقیقترین نتایج اطمینان حاصل کنید. بارهای استفاده شده توسط هر یک از چهار روش برای تست سختی مواد فلزی* با استانداردهای مختلف ISO و ASTM مطابقت دارد.

5- فاصله تورفتگی

در طول تست سختی، فرورفتگی مواد اطراف را تغییر شکل و خواص آن را تغییر میدهد. به منظور جلوگیری از تفسیر نادرست سختی درک شده، استانداردها فاصله معینی را بین فرورفتگیهای متعدد ارائه می کنند.

- نمونههایی از فاصله تورفتگی در تست سختی ویکرز برای مواد فلزی

- برای فولاد، مس و آلیاژهای مس: فاصله بین تورفتگی ها باید حداقل سه عرض مورب باشد.

عیبیابی برای تستهای سختی سنجی

- در حین آمادهسازی برای آزمون سختی به دست آوردن سطوح موازی سطح ممکن است دشوار باشد. همچنین، فرورفتگی باید عمود بر سطح آزمون باشد.

- برای تست سختی ویکرز، قطرهای اندازهگیری شده نباید بیش از ۵.۰ درصد از یکدیگر انحراف داشته باشند.

- برای تست سختی Knoop، دو نیمه قطرهای بلند نباید بیش از ۱۰.۰٪ با یکدیگر تفاوت داشته باشند.

- اگر سطح یک نمونه خیلی ناهموار باشد، ممکن است ارزیابی گوشههای یک تورفتگی دشوار باشد، به خصوص اگر از تجهیزات خودکار استفاده شود. خراشهای حاصل از آمادهسازی ممکن است باعث اشتباه خواندن اندازه تورفتگی در هنگام استفاده از تست سختی خودکار شود.

- اگر نمونه پس از آمادهسازی مکانیکی بهدرستی تمیز نشود و شما یک قرائت نوری تست سختی را انجام دهید، خواندن خودکار ممکن است منجر به تفسیر نادرست گوشههای فرورفتگی شود.

- برای نمونهای که به شدت اچ شده است، ارزیابی گوشههای یک فرورفتگی ممکن است دشوار باشد که ممکن است منجر به نتیجهگیری دقیقتر از تست سختی شود. سختی بیشتر از حد انتظار به نظر میرسد.

نظرات کاربران